Режим зварювання - сукупність параметрів процесу, що зумовлюють можливість зварювання даного з'єднання з металу заданої марки та товщини у просторових положеннях, що визначаються конструкцією виробу.

Основними параметрами газового зварювання є вид та потужність полум'я, діаметр присадного дроту та швидкість зварювання.

Вид полум'я залежить від матеріалу, що зварюється: нормальним полум'ям зварюють вуглецеві і леговані сталі, що вуглерожує - чавун і окислювальним - латуні. Вибір потрібного виду полум'я здійснюється характером його світіння.

Потужність полум'я пальника, що вибирається відповідно до товщини металу, що зварюється і його теплофізичними властивостями, визначається витратою ацетилену, необхідним для його розплавлення. Чим товщі метал, що зварюється, і вище його теплопровідність (як, наприклад, у міді та її сплавів), тим більше повинна бути потужність полум'я. Її регулюють ступінчасто - підбором наконечника пальника і плавно - вентилями.

Для цього виду робіт я вибираю інжекторний пальник малої потужності ГС-2, оскільки його застосовують для зварювання металу малої товщини. Пальник випускають у комплекті з чотирма наконечниками (0,1,2,3). Вона має голчасті ацетиленові та кисневі вентилі, які забезпечують точне регулювання газів.

Номер наконечника 2, так як пальником із цим наконечником можна зварювати метал завтовшки 1,0 -2,0 мм. Номер мундштука також 2, для цього наконечника підходить даний мундштук.

Робочий тиск кисню має бути 0,2 – 0,5МПа. Але якщо воно буде більше даного, то полум'я буде жорстке і метал дуже швидко розплавлятиметься і пропалюватиме дірки в металі, а якщо тиск буде меншим за цей, то полум'я буде м'яким, довше буде нагріватися, будуть часті бавовни і зворотні удари. Робочий тиск ацетилену має бути 1-7кПа. Якщо воно буде меншим, то будуть часті бавовни та зворотні удари, а якщо більше, то полум'я буде жорстким.

Діаметр шлангів вибирається в залежності від виду пальника, так як у пальників різної потужності діаметри штуцерів і вкручених у них ніпелів різні. Для цього пальника потрібні шланги з внутрішнім діаметром 6,3 мм.

Для розплавлення зазору між кромками металу, що зварюється, і утворення валика шва в зварювальну ванну вводять присадний дріт, того ж складу, що і метал, що зварюється. Не можна зварювати метал дротом невідомої марки. Перед зварюванням дріт повинен бути очищений від вологи, бруду, іржі, олії, фарби.

Вибір діаметра присадного дроту здійснюється в залежності від товщини металу, що зварюється, і способу зварювання. При зварюванні низько- та середньовуглецевих сталей діаметр присадного дроту, мм, для лівого способу зварювання визначається за формулою:

а для правого -

де s - товщина металу, що зварюється, мм.

Швидкість зварювання встановлюється зварювальником відповідно до швидкості плавлення кромок деталі.

Техніка зварювання

Техніка зварювання - сукупність способів, прийомів та маніпуляцій, що здійснюються зварником для формування високоякісного шва.

При газовому зварюванні складовими елементами техніки зварювання є:

* кут нахилу мундштука пальника до поверхні кромок, що зварюються;

* спосіб зварювання;

* маніпуляції мундштуком пальника та присадковим дротом під час руху полум'я вздовж шва.

Кут нахилу мундштука пальника до поверхні кромок, що зварюються, вибирає зварювальник залежно від товщини металу та його теплофізичних властивостей. Для низьковуглецевих сталей такий взаємозв'язок може бути представлений у наступному вигляді:

Таблиця 1.

Залежність кута нахилу мундштука пальника від товщини металу

Пальник у руці зварювальника може переміщатися лише у двох напрямках:

* Праворуч наліво, коли полум'я спрямоване на холодні, ще не зварені кромки металу, а дріт, що присаджується, подається попереду полум'я. Такий спосіб отримав назву лівого;

* зліва направо, коли полум'я спрямоване на зварену ділянку шва, а присадний дріт подається за полум'ям.

Такий спосіб називається правим.

Лівий спосіб застосовують при зварюванні тонкостінних (товщиною до 3 мм) конструкцій та легкоплавких металів та сплавів.

Правий спосіб використовують для зварювання конструкцій з товщиною стінки понад 3 мм та металів з великою теплопровідністю.

Якість шва при правому способі зварювання вища, ніж при лівому, тому що метал краще захищений полум'ям пальника від дії повітря.

Перед запаленням пальника необхідно перевірити її на інжекцію. Процес перевірки пальника на інжекцію включає: спочатку потрібно зняти ацетиленовий шланг з пальника, потім відкривати вентиль кисню, кисень йде через центральний отвір інжектора і прискорюється, тим самим створює вакуум в бічних каналах інжектора і за рахунок цього підсмоктується з цих каналів. Після того, як вентиль кисню відкритий, ми підставляємо палець до штуцера пальника і якщо палець присмоктується, це означає, що пальник працює і можна робити зварювання.

Пальник слід запалювати в наступному порядку. Спочатку, на підлогу обороту відкривають кисень, а потім ацетилен, але в жодному разі не навпаки, тому що полум'я коптитиме і не повністю згорятиме ацетилен.

Для зварювання різних металів та сплавів, потрібен певний вид полум'я. Для зварювання низьковуглецевої сталі, вид полум'я має бути нормальним. Нормальне полум'я, де на 1 об'єм ацетилену надходить 1,1 - 1,3 об'єму кисню. Ядро нормального полум'я має циліндричну форму. У відновній зоні відсутня вільний кисень та вуглець.

Кут нахилу мундштука і поверхні металу, що зварюється, дорівнює приблизно 30°. Це робиться для того, щоб метал не прогорав.

Низьковуглецеві сталі містять до 0,25% вуглецю.

Т р у д н о с т і п р і с в ар к е. Особливих труднощів зварювання не викликає. Сталь має гарну зварюваність у широкому діапазоні значень теплової потужності полум'я.

Характеристики. Вигляд полум'я – нормальне. Його теплову потужність при лівому способі зварювання вибирають виходячи з витрати ацетилену 100... 130 дм3/год на 1 мм товщини металу, що зварюється, а при правому способі - 120... 150 дм3/ч.

Т е х н о л о г і ч е с к е е с о б е н н о с ти. Зварювання проводять без флюсу з використанням як присадковий матеріал зварювального дроту наступних марок:

* Св-08 і -08А - для невідповідальних конструкцій;

* Св-08Г, -08ГА, -10ГА і -14ГС - для відповідальних конструкцій.

Т е х н і к а с в а р к і. Зварювання виконують як лівим, так і правим способом.

Д о п о л н і т е л ні м е ри. Для ущільнення та підвищення пластичності наплавленого металу після зварювання застосовують проковування та подальшу термообробку шва. Проковування рекомендується здійснювати при температурі світло-червоного гартування (800...850 °С) і закінчувати при температурі темно-червоного гартування.

Термічній обробці після зварювання підлягають відповідальні та товстостінні конструкції.

Для зварювання низьковуглецевої сталі товщиною 1,5 мм необхідно налаштувати нормальне полум'я, потужність полум'я виходячи з витрати ацетилену 150...200 м3/год для лівого способу зварювання, діаметр дроту присадки - 1,7 мм.

Шви довжиною 800 мм зварюють зворотно-ступінчастим способом зварювання. Для цього шов розбивають на ділянки 100-200 мм, так як при газовому зварюванні більше деформації, попередньо виконують прихватки, довжина прихваток близько 10 мм, а відстань між ними близько 80 мм. Зварювання ведуть згідно зі схемою ділянками 1, 2, 3 в одному напрямку, а шов збільшується, росте у зворотному напрямку. Все це робиться для того, щоб прогріти рівномірно шов по всій довжині і зменшити деформацію при зварюванні.

Так як товщина металу, що зварюється 1,5 мм, виконується одношаровий шов. Зазор між двома листами повинен бути мінімальний, щоб уникнути пропалів.

При цьому способі зварювальник добре бачить шов, що зварюється, тому зовнішній вигляд шва краще, ніж при правому способі.

Газове зварювання - це зварювання плавленням металу, який розігрівають полум'ям пальника. При нагріванні кромки заготовок, що зварюються, розплавляються разом з присадним матеріалом, який додатково вводиться в полум'я пальника. Після кристалізації рідкого металу утворюється зварювальний шов. До переваг газового зварювання відноситься простота способу, нескладність обладнання, відсутність джерела електричної енергії.

До недоліків газового зварювання відноситься менша продуктивність, складність механізації, більша зона нагріву та нижчі механічні властивості зварних з'єднань, ніж при дуговому зварюванні. Крім того, до недоліків газополум'яного зварювання відносять низький ККД теплотворної здатності пального газу, тому що всього 6-7% тепла, що виділяється при згорянні ацетилену, витрачається на зварювання металу. Решта тепло витрачається на випромінювання та конвекцію, втрати від неповноти згоряння газу, нагрівання прилеглих до шва ділянок, розбризкування металу тощо.

Під час газового зварювання у правій руці зварювальник тримає пальник, а в лівій – присадочний дріт. Полум'я пальника направляють на метал, що зварюється так, щоб кромки знаходилися в відновлювальній зоні полум'я на відстані 2-6 мм від кінця ядра. Не слід торкатися розплавленого металу кінцем ядра полум'я, оскільки це викликає вуглеродження зварювальної ванни. Кінець присадного дроту повинен бути у відновлювальній зоні або бути злегка зануреним у зварювальну ванну.

Режими газового зварювання

Режими газового зварювання визначають:

- потужністю зварювального полум'я

- кутом нахилу присадочного матеріалу та мундштуку пальника

- діаметром присадного матеріалу

- швидкістю зварювання.

Зварювальне полум'я повинно мати достатню теплову потужність, яку вибирають в залежності від товщини металу, що зварюється, і його фізичних властивостей. Вибір режимів зварювання цілком і повністю залежить від товщини деталей, що зварюються.

Потужність зварювального полум'я безпосередньо залежить від витрати пального газу та для ацетиленового зварювання її приблизно можна визначити за формулою:

Vа = k S

Де Va - потужність полум'я, що визначається витратою ацетилену, л/год; S - товщина матеріалу, що зварюється, мм; до - коефіцієнт пропорційності, величина якого залежить від виду сталі.

Наприклад, для низьковуглецевої сталі і чавуну до = 100 - 130, а для високовуглецевої сталі до = 75 100. Для алюмінію та його сплавів до = 100 - 15 для мідних сплавів - 150 - 225. Змінюючи теплову потужність полум'я, зварювальник в У межах може регулювати швидкість нагрівання розплавлення металу, що є однією з переваг газополум'яного зварювання.

Кут нахилу мундштука зварювального пальника збільшують зі збільшенням товщини металу, що зварюється. Залежність кута нахилу для зварювання сталей наведено на рис. 1. Якщо зварюють кольорові метали, теплопровідність яких вища за сталі, то кут нахилу мундштука трохи збільшують.

Діаметр присадочного матеріалу підбирають в залежності від товщини деталей, що зварюються, і методу накладання шва. Зазвичай діаметр присадного дроту дорівнює половині товщини металу, що зварюється. Майже при товщині металу понад 15 м присадний матеріал беруть діаметром 6-8 мм.

Швидкість зварювання є величиною, від залежної товщини металу, що зварюється, і його властивостей. Визначають швидкість зварювання за формулою:

V = А/S

Де А - коефіцієнт, що залежить від властивостей матеріалу і для сталей середньої товщини дорівнює 12 - 15, S - товщина металу, що зварюється, мм.

Способи газового зварювання

Способів накладання зварювального шва є кілька. Їх застосування диктується звичками зварювальника та особливостями зварного з'єднання.

Ліва зварювання(Рис. 2А) - є найбільш застосовуваним способом при газовому зварюванні металів, товщиною 4-5 мм. При цьому способі пальник переміщують праворуч наліво, а дріт присадку переміщують попереду пальника. Зварювальне полум'я, спрямоване від шва, добре прогріває зварену ділянку та дріт. При малій товщині металу (менше 8 мм) пальник переміщають тільки вздовж шва, а при товщині металу більше 8 мм виконують додаткові коливальні рухи поперек осі шва. Присадковий дріт кінцем занурюють зварювальну ванну, перемішуючи її спірал образними рухами.

Лівий спосіб хороший тим, що зварювальник добре бачить шов, що дає можливість забезпечити рівномірність зварювального валика. Шов отримує рівний та красивий. Потужність зварювального полум'я: при лівому способі зварювання приймають у межах 100 - 130 дм3 ацетилену на годину на 1 мм товщі металу.

Права зварювання(Рис. 2Б) вважається більш економічною, так як полум'я спрямоване безпосередньо на шов. Це дає можливість зварювати метал великої товщини із зменшеним кутом розкриття кромок. Оскільки при цьому кількість наплавленого металу знижується, то ймовірність короблення деталей знижується. Пальник при цьому способі переміщається ліворуч, а присадковий матеріал пересувають слідом за пальником. Так як полум'я спрямоване на шов, швидкість його охолодження знижується, метал одночасно піддається термічній обробці, що сприяє підвищенню якості шва.

Зварювання наскрізним валиком(подвійним валиком) застосовують при вертикальному зварюванні стикових з'єднань зверху вниз (рис. 3). Для цього в нижній частині стику проплавляється наскрізний отвір і поступово піднімаючи полум'я вгору, розплавляють верхню частину отвору. Вводячи присадний матеріал, заварюють нижню частину отвору. При зварюванні товстого металу зварювання ведуть одночасно з двох сторін два зварювальники.

Зварювання ваннами(рис. 3А) полягає послідовному утворенні ванн розплавленого металу і введенні в них по кілька крапель присадкового матеріалу. Зварювання ваннами; застосовують для зварювання металу завтовшки до 3 мм. У цьому вигляді зварювання кожна наступна; ванна перекриває попередню на 2/3 її діаметра. Цей метод застосовують при зварюванні тонких; листів і труб із низьковуглецевих сталей, стикових та кутових з'єднань при товщині деталей до 3 мм, домагаючись високої якості зварювального шва. Для цього, розплавивши ванну діаметром 4-5 мм, зварювальник вводить в неї кінець присадочного дроту і, розплавивши її невелику кількість, переміщає кінець у відновлювальну зону полум'я, що дозволяє знизити ймовірність окислення металу. Мундштуком пальника виконують рухи, що дозволяють утворитися сусідній ванни, яка повинна перекривати попередню на ⅓ діаметру. При цьому ядро полум'я не повинно занурюватися у ванну, щоб уникнути навуглерожування металу шва.

Зварювання по відбортованим кромкамвикористовують для зварювання металу завтовшки до 2 - 3 мм. Цей вид зварювання застосовується без присадного металу, а лише за рахунок коливальних та спіралеподібних рухів пальника.

Зварювання при різних положеннях шва. Зварювання при нижньому положеннішва зазвичай труднощів не викликає. Вертикальні, стельові та горизонтальні шви на вертикальній поверхні (рис. 5) мають свої особливості та вимагають навички в роботі.

Зварювання вертикальних швівзнизу нагору краще виконувати лівим способом. Горизонтальні шви вертикальної площині виконують правим способом. В цьому випадку потік газового полум'я спрямований на шов, не дозволяючи металу розтікатися із зварювальної ванни. На відміну від звичайного правого способу зварювання ведуть праворуч наліво, створюючи невеликий перекіс зварювальної ванни.

Стельові швитеж краще вести правим способом, так як при цій методиці кінець дроту присадки і тиск газового потоку перешкоджають стіканню рідкого металу вниз.

Техніка виконання газового зварювання

Якість зварного з'єднання значною мірою залежить від правильного вибору режиму та техніки виконання зварювання.

При ручному зварюванні полум'я пальника направляють на кромки, що зварюються так, щоб вони знаходилися в відновлювальній зоні на відстані 2...6 ммвід кінця ядра. Кінець присадного дроту також тримають у відновлювальній зоні або зварювальній ванні.

Положення пальника- кут нахилу її мундштука до поверхні металу, що зварюється залежить від товщини кромок виробу, що з'єднуються, і теплопровідності металу. Чим товстіший метал і чим більша його теплопровідність, тим кут нахилу мундштука пальника має бути більшим. Це сприяє більш концентрованому нагріву металу внаслідок підведення більшої кількості теплоти. Кути нахилу мундштука пальника в залежності від товщини металу при зварюванні низьковуглецевої сталі показані на рис. 1.

Мал. 1

На початку зварювання для швидкого та кращого прогріву металу встановлюють найбільший кут нахилу, потім у процесі зварювання цей кут зменшують до норми, а наприкінці зварювання поступово зменшують, щоб краще заповнити кратер та попередити перепал металу.

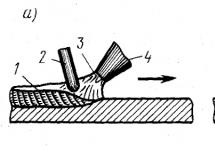

Розрізняють два основні способи газового зварювання: правийі лівий. При правому способі (рис. 2, а)процес зварювання ведеться зліва направо. Пальник 4 перемішається попереду прутка присадки 2 , а полум'я 3 спрямовано на шов, що формується 1 . Цим забезпечується гарний захист зварювальної ванни від впливу атмосферного руху і сповільнене охолодження зварного шва. Такий спосіб дозволяє отримувати шви високої якості. При лівому способі (рис. 2, б)процес зварювання проводиться справа наліво. Пальник переміщається за прутком, а полум'я прямує на незварені кромки і підігріває їх, готуючи до зварювання.

Мал. 2

Правий спосіб застосовують при зварюванні металу товщиною більше 5 мм. Полум'я пальника при цьому способі обмежено з двох сторін кромками виробу, а за наплавленим валиком, що значно зменшує розсіювання теплоти і підвищує ступінь її використання. Однак при лівому способі зовнішній вигляд шва краще, оскільки зварювальник чітко бачить шов і може отримати рівномірну висоту та ширину його. Це особливо важливо при зварюванні тонких листів. Тому тонкий метал зварюють лівим способом. Крім того, при лівому способі полум'я вільно розтікається поверхнею металу, що знижує небезпеку його перепалу.

Мал. 3

Вибір способу зварювання залежить також від просторового положення шва. При зварюванні швів у нижньому положенні вибір способу зварювання, як зазначено вище, залежить від товщини металу. Зварювання вертикальних швів знизу нагору слід проводити лівим способом (рис. 3, а).Зварювання горизонтальних швів виконують лівим способом, спрямовуючи полум'я пальника на заварений шов (рис. 3, б). Для попередження витікання розплавленого металу зварювальну ванну формують із невеликим перекосом. Стельові шви легше зварювати правим способом, тому що в цьому випадку газовий потік полум'я спрямований безпосередньо на шов і тим самим перешкоджає витіканню металу зі зварювальної ванни (рис. 3, в).

Мал. 4

У процесі зварювання мундштук пальника і присадковий пруток здійснюють одночасно два рухи: один - вздовж осі шва, що зварюється, і друге - коливальні рухи поперек осі шва (рис. 4). У цьому кінець присадочного прутка рухається у бік, зворотному руху мундштука.

Технологія газового зварювання

Для отримання зварного шва з високими механічними властивостями необхідно добре підготувати кромки, що зварюються, правильно підібрати потужність пальника, відрегулювати зварювальне полум'я, вибрати присадковий матеріал, встановити положення пальника і напрямок переміщення її по шву, що зварюється.

Підготовка кромок полягає в очищенні їх від олії, окалини та інших забруднень, обробці під зварювання та прихваті короткими швами.

Кромки, що зварюються, зачищають на ширину 20.. 30 ммз кожного боку шва. Для цієї мети можна використовувати полум'я зварювального, пальника. При нагріванні окалина відстає від металу, а фарба та олія вигоряють. Потім поверхню деталей, що зварюються, зачищають сталевою щіткою до металевого блиску. При необхідності (наприклад, при зварюванні алюмінію) кромки, що зварюються, труять у кислоті і потім промивають і сушать.

Обробка кромок під зварювання залежить від типу зварного з'єднання, який, у свою чергу, залежить від взаємного розташування деталей, що зварюються.

Мал. 5

Стикові з'єднання є для газового зварювання найпоширенішим типом з'єднань. Метали завтовшки до 2 ммзварюють встик з відбортуванням кромок (рис. 5, а)без присадочного матеріалу або встик без оброблення кромок і без зазору (мал. 5 б), але з присадним матеріалом. Метал завтовшки 2...5 ммзварюють встик без оброблення кромок, але із зазором між ними (рис. 5, в).При зварюванні металу товщиною більше 5 ммзастосовують V-або Х-образне оброблення кромок (рис. 5, г). Кут скосу вибирають у межах 70 ... 90 °; при цих кутах виходить гарний провар вершини шва.

Кутові з'єднання (рис 5, д) також часто застосовують при зварюванні металів малої товщини. Такі з'єднання зварюють без металу присадки. Шов виходить за рахунок розплавлення кромок деталей, що зварюються.

Нахлесточные (рис. 5, е) та таврові (рис. 93, ж)з'єднання допустимі тільки при зварюванні металу товщиною менше 3 мм, так як при великих товщинах металу нерівномірне місцеве нагрівання викликає великі внутрішні напруги і деформації і навіть тріщини в шві і основному металі.

Скос кромок виробляють ручним або пневматичним зубилом, а також на кромкостругальних або фрезерних верстатах. Економічним способом підготовки кромок є ручне або механізоване кисневе різання; шлаки і окалини, що утворюються при цьому, видаляють зубилом і металевою щіткою.

Щоб не допустити зміни положення деталей, що зварюються, і зазору між кромками протягом всього процесу зварювання, виріб закріплюють у пристосуваннях або за допомогою прихваток. Довжина прихваток, їх кількість і відстань між ними залежать від товщини металу, довжини та конфігурації шва, що зварюється. При зварюванні тонкого металу та коротких швах довжина прихваток складає 5...7 мм, а відстань між ними - 70... 100 мм. При зварюванні товстого металу та значній довжині прихватки роблять довжиною 20...30 мм, а відстань між ними - 300… 500 мм .

Основні параметри режиму зварювання вибирають залежно від металу, що зварюється, його товщини і типу виробу. Визначають потрібну потужність полум'я, вид полум'я, марку та діаметр присадного дроту, техніку зварювання. Шви накладають одно-і багатошарові. При товщині металу до 6...8 ммзастосовують одношарові шви, до 10 ммшви виконують у два шари, а при товщині металу більше 10 ммшви зварюють у 3 шару та більше. Товщина шару при багатошаровому зварюванні залежить від розмірів шва, товщини металу і становить 3...7 мм. Перед накладанням чергового шару поверхня попереднього шару має бути добре очищена металевою щіткою. Зварювання роблять короткими ділянками. При цьому стики валиків у шарах не повинні збігатися. При багатошаровому зварюванні зона нагріву менше, ніж при одношаровому. У процесі зварювання при наплавленні чергового шару відбувається відпал шарів нижче. Крім того, кожен шар можна піддати проковування. Всі ці умови дають змогу отримати зварний шов високої якості, що дуже важливо при зварюванні відповідальних конструкцій. Однак слід врахувати, що при цьому продуктивність зварювання низька за великої витрати пального газу.

Низьковуглецеві сталі зварюють газовим зварюванням без особливих труднощів. Зварювання виконується нормальним полум'ям. Присадним матеріалом служить зварювальний дріт по ГОСТ 2246-70. Відповідальні конструкції з низьковуглецевої сталі зварюють, застосовуючи низьколегований дріт. Найкращі результати дають кремнемарганцеві і марганцеві дроти марок. Св-08ГА , Св-10Г2 , Св-08ГС, Св-08Г2С. Вони дозволяють одержувати зварні шви з високими механічними властивостями. Питома потужність полум'я - 100 ... 150 л / (ч · мм) .

Середньовуглецеві сталі зварюються задовільно, проте при зварюванні можливе утворення у зварному шві та зоні термічного впливу гартових структур та тріщин. Зварювання виконують полум'ям, що злегка навуглерожує, тому що навіть при невеликому надлишку в полум'ї кисню відбувається суттєве вигоряння вуглецю. Питома потужність полум'я має бути в межах 80 ... 100 л / (ч · мм) . Рекомендується лівий спосіб зварювання, щоб зменшити перегрів металу. При товщині металу більше 3 ммслід проводити попередній загальний підігрів деталі до 250 ... 300 ° Сабо місцеве нагрівання до 650 ... 700 ° С. Присадковим матеріалом служать марки зварювального дроту, вказані для маловуглецевої сталі, та дріт марки Св-12ГС.

При визначенні потужності полум'я слід мати на увазі, що при зварюванні правим способом питома потужність повинна бути підвищена 20…25% . Збільшення потужності полум'я підвищує продуктивність зварювання. Однак при цьому зростає небезпека перепалу металу.

Діаметр присадного дроту d (мм)при зварюванні металу завтовшки до 15 ммлівим способом визначають за формулою d = S/2 +1 , де S- товщина сталі, що зварюється, мм. При правому способі діаметр дроту беруть рівним половині товщини металу, що зварюється. При зварюванні металу товщиною більше 15 ммзастосовують дріт діаметром 6...8 мм .

Газове зварюваннявикористовується для нагрівання металу високотемпературним полум'ям, яке утворюється в результаті згоряння газу ацетилену в суміші з киснем. У деяких випадках замість ацетилену можуть використовуватися його замінники: пропан-бутан, метан, пари бензину або гасу, МАФ (метилацетилен-аленова фракція). Останнім часом збільшується обсяг використання як пального газу водню, одержуваного електролізом води.

Малюнок. Газове зварювання, схема процесу

Пальний газ із балона або спеціального газового генератора надходить у зварювальний пальник. З балона в пальник надходить кисень. У пальнику вони змішуються у певному співвідношенні і на виході із сопла підпалюються. Полум'я розплавляє кромки виробу, що зварюється, присадковий приплив, а також виконує функції захисту розплавленого металу від атмосфери. Регулювання витрати кисню та пального газу здійснюється відповідними вентилями.

У своєму перерізі полум'я складається з трьох зон (див. малюнок нижче):

- ядро полум'я (А),

- відновлювальна зона (Б),

- смолоскип полум'я (В).

Малюнок. Будова газового полум'я та розподіл температур за його перерізом

Максимальне значення температури полум'я має після ядра у відновлювальній зоні. У зв'язку з цим саме в цій зоні повинні знаходитися пруток присади і кромки металу, що розплавляються. При використанні замість ацетилену інших горючих газів температура полум'я знижується. Температура полум'я залежить також від пропорції, в якій поєднуються кисень і горючий газ.

Технологія газового зварювання

Основними параметрами режиму газового зварювання є потужність полум'я, кут нахилу пальника та діаметр присадного дроту. Потужність полум'я залежить від товщини металу та його теплофізичних властивостей. Чим більша товщина металу і вища температура плавлення та теплопровідність, тим більше має бути потужність полум'я. Потужність полум'я встановлюється витратою пального газу та кисню. При зварюванні сталі та чавуну витрата ацетилену V a пов'язана з товщиною δ наступним співвідношенням:

V a = (100-150)δ л/год

При зварюванні міді внаслідок її вищої теплопровідності:

V a = (150-200) δ л/год

Кут нахилу мундштука пальника по відношенню до площини виробу також залежить від товщини та теплофізичних властивостей металу. Зі зміною товщини сталі від 1 до 15 мм кут нахилу мундштука змінюється в межах 10-80 °.

Таблиця. Зміна кута нахилу мундштука при газовому зварюванні в залежності від товщини сталі

У початковий момент зварювання для кращого прогріву металу та швидкого утворення зварювальної ванни кут нахилу встановлюють найбільшим (80-90 °). Потім він зменшується.

Діаметр присадного прутка вибирають залежно від товщини металу, користуючись співвідношенням:

d = δ/2 ÷ δ/2 + 1 мм

Залежно від техніки виконання зварювання розрізняють правий та лівий способи.

Малюнок. Правий (А) та лівий (Б) способи газового зварювання

При правому способі газового зварювання полум'я пальника спрямоване на шов, і процес зварювання ведеться зліва направо. Пальник переміщається попереду прутка.

При лівому способі газового зварювання полум'я спрямоване від шва та процес зварювання ведеться праворуч наліво. Пальник переміщається за прутком.

При правому способі газового зварювання забезпечується кращий захист зварювальної ванни, нижча витрата газів, менша швидкість охолодження шва. При лівому способі краще формування шва, оскільки зварювальник добре бачить процес зварювання. При товщині металу до 3 мм продуктивніший лівий спосіб, при великих товщинах - правий.

Переваги газового зварювання

Основною перевагою газового зварювання є її незалежність від електричних джерел живлення. Це робить зручним її застосування у будівельних та монтажних умовах, де не завжди є силова електрична мережа. При газовому зварюванні легко змінюється теплоукладання в метал за рахунок зміни кута нахилу пальника та його відстані до виробу, що дозволяє уникати пропалів навіть при зварюванні тонкого металу. Типовим прикладом є зварювання водопровідних труб малого діаметра, коли відсутній доступ до зворотного боку шва для розміщення підкладок або підварювання кореня. Обладнання для газового зварювання досить мобільне та транспортабельне.

Недоліки газового зварювання

Недоліками газового зварювання є низька продуктивність, велика зона термічного впливу, високі вимоги до кваліфікації зварювальника. У зв'язку з цим на машинобудівних підприємствах за стабільної програми випуску продукції газове зварювання не може конкурувати з дуговою і практично не застосовується.

Газове зварювання відноситься до зварювання плавленням. Процес газового зварювання полягає в нагріванні кромок деталей у місці їх з'єднання до розплавленого стану полум'ям зварювального пальника. Для нагрівання та розплавлення металу використовується високотемпературне полум'я, що отримується при спалюванні пального газу в суміші з технічно чистим киснем. Зазор між кромками заповнюється розплавленим металом дроту присадки.Газове зварювання має такі переваги: спосіб зварювання порівняно простий, не вимагає складного та дорогого обладнання, а також джерела електроенергії. Змінюючи теплову потужність полум'я та його положення щодо місця зварювання, зварювальник може в широких межах регулювати швидкість нагрівання та охолодження металу, що зварюється.

До недоліків газового зварювання відносяться менша швидкість нагрівання металу і більша зона теплового на метал, ніж при дуговому зварюванні. При газовому зварюванні концентрація тепла менша, а короблення деталей, що зварюються більше, ніж при дуговому зварюванні. Однак при правильно обраній потужності полум'я, вмілому регулюванні його складу, належної марки присадного металу та відповідної кваліфікації зварювальника газове зварювання забезпечує отримання високоякісних зварних з'єднань.

Завдяки порівняно повільному нагріванню металу полум'ям і відносно невисокій концентрації тепла при нагріванні продуктивність процесу газового зварювання суттєво знижується із збільшенням товщини металу, що зварюється. Наприклад, при товщині сталі 1мм, швидкість газового зварювання становить близько 10м/год, а при товщині 10мм – лише 2м/год. Тому газове зварювання стали товщиною понад 6мм менш продуктивне в порівнянні з дуговим зварюванням і застосовується значно рідше.

Вартість пального газу (ацетилену) та кисню при газовому зварюванні вище вартості електроенергії при дуговому та контактному зварюванні. Внаслідок цього газове зварювання обходиться дорожче, ніж електричне.

Процес газового зварювання важче піддається механізації та автоматизації, ніж процес електричного зварювання. Тому автоматичне газове зварювання багатополум'яними лінійними пальниками знаходить застосування тільки при зварюванні обічаків і труб з тонкого металу поздовжніми швами газове зварювання застосовують при:

Виготовлення та ремонт виробів з тонко-листової сталі (зварювання судин та резервуарів невеликої ємності, заварювання тріщин, варіння латок тощо);

зварювання трубопроводів малих та середніх діаметрів (до 100мм) та фасонних частин до них;

ремонтному зварюванні литих виробів з чавуну, бронзи та силуміну;

зварювання виробів з алюмінію та його сплавів, міді, латуні, свинцю;

наплавлення латуні на деталі зі сталі та чавуну;

зварювання кованого та високоміцного чавуну із застосуванням присадних прутків з латуні та бронзи, низькотемпературного зварювання чавуну.

За допомогою газового зварювання можна зварювати майже всі метали, які застосовуються в техніці. Такі метали, як чавун, мідь, латунь, свинець легше піддаються газовому зварюванню, ніж дуговий. Якщо врахувати ще простоту обладнання, то стає зрозумілим широке поширення газового зварювання в деяких галузях народного господарства (на деяких заводах машинобудування, сільському господарстві, ремонтних, будівельно-монтажних роботах та ін.).

Для газового зварювання необхідно:

1) гази – кисень та горючий газ (ацетилен або його замінник);2) присадний дріт (для зварювання та наплавлення);

3) відповідне обладнання та апаратура, у тому числі:

а.кисневі балони для зберігання запасу кисню;

б.кисневі редуктори для зниження тиску кисню, що подається з балонів у пальник або різак;

в.ацетиленові генератори для одержання ацетилену з карбіду кальцію або ацетиленові балони, в яких ацетилен знаходиться під тиском і розчинений в ацетилені;

м.зварювальні, наплавні, гартувальні та інші пальники з набором наконечників для нагрівання мітла різної товщини;

буд.гумові рукави (шланги) для подачі кисню та ацетилену в пальник;

4) приладдя для зварювання: окуляри з темним склом (світлофільтрами) для захисту очей від яскравого світла зварювального полум'я, молоток, набору ключів для пальника, сталеві щітки для очищення металу та зварювального шва;

5) Зварювальний стіл або пристрій для складання та закріплення деталей при прихватці, зварюванні;

6) флюси або зварювальні порошки, якщо вони потрібні для зварювання металу.

Матеріали, які застосовуються при газовому зварюванні.

КисеньКисень при атмосферному тиску і звичайній температурі газ без кольору та запаху, трохи важчий за повітря. При атмосферному тиску та температурі 20 гр. маса 1м3 кисень дорівнює 1.33 кг. Згоряння горючих газів та парів горючих рідин у чистому вигляді кисні відбувається дуже енергійно з великою швидкістю, а виникнення у зоні горіння виникає висока температура.Для отримання зварювального полум'я з високою температурою необхідно для швидкого розплавлення металу в місці зварювання, горючий газ або пари горючої рідини спалюють у суміші з чистим киснем.

При виникненні стиснутого газоподібного кисню з олією чи жирами останні можуть займись, що може бути причиною пожежі. Тому при поводженні з кисневими балонами та апаратурою необхідно ретельно стежити за тим, щоб на них не падали навіть незначні сліди олії та жирів. Суміш кисню з горючих рідин при певних співвідношеннях кисню та пального речовини вибухає.

Технічний кисень видобувають з атмосферного повітря, яке піддають обробці в повітророзділювальних установках, де він очищається від вуглекислоти і осушується від вологи.

Рідкий кисень зберігають і перевозять у спеціальних судинах із гарною теплоізоляцією. Для зварювання випускають технічний кисень трьох сортів: найвищого, чистотою не нижче 99.5%

1-го гатунку чистотою 99.2%

2-го гатунку чистотою 98.5% за обсягом.

Залишок 0.5-0.1% становить азот та аргон

АцетиленВ якості пального газу для газового зварювання набув поширення ацетилен з'єднання кисню з воднем. При нормальній та тиском ацетилен знаходиться в газоподібному стані. Ацетилен безбарвний газ. У ньому присутні домішки сірководню та аміак.

Ацетилен є вибухонебезпечним газом. Чистий ацетилен здатний вибухати при надмірному тиску понад 1.5 кгс/см 2 при швидкому нагріванні до 450-500С. Суміш ацетилену з повітрям вибухатиме при атмосферному тиску, якщо в суміші міститься від 2.2 до 93% ацетилену за обсягом. Ацетилен для промислових цілей отримують розкладанням рідких горючих дією електродугового розряду, а також розкладанням карбіду кальцію водою.

Гази замінники ацетилену.При зварюванні металів можна застосовувати інші гази та пари рідин. Для ефективного нагрівання та розплавлення металу при зварюванні необхідно щоб to полум'я була приблизно в два рази перевищувала to плавлення металу, що зварюється.

Для згоряння горючих різних газів потрібна різна кількість кисню, що подається в пальник. У таб.8 наведено основні хар-ки горючих газів для зварювання.

Гази замінники ацетилену застосовують у багатьох галузях промисловості. Тому їх виробництво та видобуток у великих масштабах і вони є дуже дешевими, у цьому їхня основна перевага перед ацетиленом.

Внаслідок нижчої t полум'я цих газів застосування їх обмежено деякими процесами нагрівання та плавлення металів.

При зварюванні ж сталі з пропаном або метаном доводиться застосовувати зварювальний дріт, що містить підвищену кількість кремнію і марганцю, що використовуються як розкислювачі, а при зварюванні чавуну і кольорових металів використовувати флюси.

Гази – замінники з низькою теплопровідною здатністю неекономічно транспортувати у балонах. Це обмежує їх застосування для газополум'яної обробки.

Таблиця 8 Основні гази, що застосовуються при газовому зварюванні

Зварювальні дроти та флюси

У більшості випадків при газовому зварюванні застосовують присадний дріт близький за своїм хімічним. складу до металу, що зварюється.Не можна застосовувати для зварювання випадковий дріт невідомої марки.

Поверхня дроту повинна бути гладкою та чистою без слідів окалини, іржі, олії, фарби та інших забруднень. Температура плавлення дроту повинна дорівнювати або трохи нижче toплавлення металу.

Дріт повинен плавитися спокійно і рівномірно, без сильного розбризкування та закипання, утворюючи при застиганні щільний однорідний метал без сторонніх включень та інших дефектів.

Для газового зварювання кольорових металів (міді, латуні, свинцю), а також нержавіючої сталі в тих випадках, коли немає відповідного дроту, застосовують як виняток смужки нарізаний з листів тієї ж марки, що і зварює метал.

ФлюсиМідь, алюміній, магній та їх сплави при нагріванні в процесі зварювання енергійно вступають у реакцію з киснем повітря або зварювального полум'я (при зварюванні окислювальним полум'ям), утворюючи оксиди, які мають більш високе плавлення, ніж метал. Окиси покривають краплі розплавленого металу тонкою плівкою і цим ускладнюють плавлення частинок металу при зварюванні.

Для захисту розплавленого металу від окислення і видалення окислів, що утворюються, застосовують зварювальні порошки або пасти, звані флюсами. Флюси, попередньо нанесені на присадочний дріт або пруток і кромки металу, що зварюється, при нагріванні розплавляються і утворюють легкоплавкі шлаки, що спливають на поверхню рідкого металу. Плівка шлаків прокриває поверхню розплавленого металу, захищаючи його від окиснення.

Склад флюсів вибирають в залежності від виду і властивостей металу, що зварюється.

Як флюси застосовують прожарену буру, борну кислоту. Застосування флюсів необхідне при зварюванні чавуну та деяких спеціальних легованих сталей, міді та її сплавів. При зварюванні вуглецевих сталей не застосовують.

Апаратура та обладнання для газового зварювання.

Водяні запобіжні затвориВодяні затвори захищають ацетиленовий генератор і трубопровід від зворотного удару полум'я зі зварювального пальника та різака. Зворотним ударом називається займання ацетиленово-кисневої суміші в каналах пальника або різака. Водяний затвор забезпечує безпеку робіт при газовому зварюванні та різанні та є головною частиною газозварювального посту. Водяний затвор повинен завжди утримуватися в справному стані, і бути наповнений водою до рівня контрольного крана. Водяний затвор завжди включає між пальником або різаком та ацетиленовим генератором або газопроводом.

Малюнок 17 Схема пристрою та роботи водяного затвора середнього тиску:

а - нормальна робота затвора; б - зворотний удар полум'я

Балони для стиснутих газів

Балони для кисню та інших стиснутих газів є сталевими циліндричними судинами. У горловині балона зроблено отвір з конусним різьбленням, куди ввертається запірний вентиль. Безшовні балони для газів високих тисків виготовляють з труб вуглецевої і легованої сталі. Балони забарвлюють із зовні в немовні кольори, залежно від роду газу. Наприклад, кисневі балони у блакитний колір, ацетиленові у білий водневі у жовто-зелений для інших горючих газів у червоний колір.Верхню сферичну частину балона не фарбують і на ній вибивають паспортні дані балона.

Балон на зварювальному посту встановлюють вертикально та закріплюють хомутом.

Вентилі для балонів

Вентилі кисневих балонів виготовляють із латуні. Сталь для деталей вентиля застосовувати не можна оскільки вона сильно корозує серед стисненого вологого кисню.Ацетиленові вентилі виготовляють із сталі. Забороняється застосовувати мідь та сплави, що містять понад 70% міді, оскільки з міддю ацетилен може утворювати вибухову сполуку – ацетиленову мідь.

Редуктори для стиснутих газів

Редуктори служать для зниження тиску газу, що відбирається з балонів (або газопроводу), та підтримки цього тиску постійним незалежно від зниження тиску газу в балоні. Принцип дії та основні деталі у всіх редукторів приблизно однакові.За конструкцією бувають редуктори однокамерні та двокамерні. Двокамерні редуктори мають дві камери редукування, що працюють послідовно, дають більш постійний робочий тиск і менш схильні до замерзання при великих витратах газу.

Кисневий та ацетиленовий редуктори показані на рис. 18.

Рисунок 18 Редуктори: а – кисневий, б – ацетиленовий

Рукави (шланги) служать для підведення газу в пальник. Вони повинні мати достатню міцність, витримувати тиск газу, бути гнучкими і не обмежувати рухів зварювальника. Шланги виготовляють із вулканізованої гуми з прокладками із тканини. Випускаються рукави для ацетилену та кисню. Для бензину та гасу застосовують шланги з бензостійкої гуми.

Зварювальні пальники

Зварювальний пальник служить основним інструментом при ручному газовому зварюванні. У пальнику змішують у необхідних кількостях кисень і ацетилен. Горюча суміш, що утворюється, витікає з каналу мундштука пальника із заданою швидкістю і, згоряючи, дає стійке зварювальне полум'я, яким розплавляють основний і присадковий метал у місці зварювання. Пальник служить також для регулювання теплової потужності полум'я шляхом зміни витрати пального газу та кисню.Пальники бувають інжекторні та безінжекторні. Служать для зварювання, паяння, наплавлення, підігріву сталі, чавуну та кольорових металів. Найбільшого поширення набули пальники інжекторного типу. Пальник складається з мундштука, сполучного ніпелю, трубки наконечника, змішувальної камери, накидної гайки, інжектора, корпусу, рукоятки, ніпелю для кисню та ацетилену.

Пальники діляться за потужністю полум'я:

1.

Мікромалої потужності (лабораторні) Г-1;

2.

Малої потужності Г-2. Витрата ацетилену від 25 до 700 л. на годину, кисню від 35 до 900 л. в годину. Комплектуються наконечниками №0 до 3;

3.

Середня потужність Г-3. Витрата ацетилену від 50 до 2500 л. на годину, кисню від 65 до 3000 л. в годину. Наконечники №1-7;

4.

Великої потужності Г-4.

Також є пальники для газів замінників ацетилену Г-3-2, Г-3-3. Комплектуються наконечниками з №1 до №7.

Технологія газового зварювання.

Зварювальне полум'я.Зовнішній вигляд температури і вплив зварювального полум'я на розплавлений метал залежать від складу горючої суміші, тобто. співвідношення в ній кисню та ацетилену. Змінюючи склад горючої суміші, зварювальник змінює властивості зварювального полум'я. Змінюючи співвідношення кисню та ацетилену в суміші, можна отримувати три основні види зварювального полум'я, рис. 19.

Малюнок 19 Види ацетилено-кисневого полум'я а – навуглерожуюче, б-нормальне, окислювальне; 1 - ядро, 2-відновна зона, 3 - факел

Для зварювання більшості металів застосовують нормальне (відновне) полум'я (рис. 19, б). Окисне полум'я (рис. 19, в) застосовують при зварюванні з метою підвищення продуктивності процесу, але при цьому обов'язково користуватися дротом, що містить підвищену кількість марганцю і кремнію в якості розкислювачів, воно також необхідне при зварюванні латуні і пайці твердим припоєм. Полум'я з надлишком ацетилену застосовують при наплавленні твердими сплавами. Полум'я з незначним надлишком ацетилену використовують для зварювання алюмінієвих та магнієвих сплавів.

Якість наплавленого металу та міцності зварного шва сильно залежать від складу зварювального полум'я.

Металургійні процеси при газовому зварюванні.Металургійні процеси при газовому зварюванні характеризуються такими рисами: малим обсягом ванни розплавленого металу; високою температурою та концентрацією тепла в місці зварювання; Великою швидкістю розплавлення та охолодження мітла; інтенсивним перемішуванням металу гладкої ванни газовим потоком полум'я та присадним дротом; хімічною взаємодією розплавленого металу із газами полум'я.

Основними у зварювальній ванні є реакції окислення та відновлення. Найбільш легко окислюються магній, алюміній, що мають велику спорідненість до кисню.

Кисли цих металів не відновлюються воднем та окисом вуглецю, тому при зварюванні металів необхідні спеціальні флюси. Окисли заліза та нікелю, навпаки добре відновлюються окисом вуглецю та воднем полум'я, тому при газовому зварюванні цих металів флюси не потрібні.

Водень здатний добре розчинятися у рідкому залозі. При швидкому охолодженні зварювальної ванни він може залишитися у шві у вигляді дрібних газових бульбашок. Однак газове зварювання забезпечує більш повільне охолодження металу порівняно, наприклад, з дуговою. Тому при газовому зварюванні вуглецевої сталі весь водень встигає піти з металу шва і останній вийде щільним.

Структурні зміни у металі при газовому зварюванні.При більш повільного нагрівання зона впливу при газовому зварюванні більше ніж при дуговому. Шари основного металу, що безпосередньо примикають до зварювальної ванни безперервні і набувають крупнозернистої структури. У безпосередній близькості до межі шва є зона неповного розплавлення. Основний метал з великою структурою, характерною для ненагрітого металу. У цій зоні міцність металу нижча, ніж міцність металу шва, тому тут зазвичай відбувається руйнування зварного з'єднання.

Далі розташована ділянка, нерекристалізація характеризуються так само крупнозернистої структурою, для якого t плавлення металу, не вище 1100-1200С. Наступні ділянки нагріваються до нижчих температур і мають дрібнозернисту структуру нормалізованої сталі.

Для поліпшення структури та властивостей металу шва та навколошовної зони іноді застосовують гаряче проковування шва та місцеву термообробку нагріванням зварювальним полум'ям або загальну термообробку з нагріванням у печі.

Елюстрація способів газового зварювання показано на рис. 20.

Малюнок 20

Особливості та режими зварювання різних металів.

Зварювання вуглецевих сталей

Низьковуглецеві сталі можна зварити будь-яким способом газового зварювання. Полум'я пальника має бути нормальним, потужністю 100-130дм 3/год при правому зварюванні. При зварюванні вуглецевих сталей застосовують дріт із маловуглецевої сталі св-8 св-10ГА. При зварюванні цим дротом частина вуглецю, марганцю і кремнію вигоряє, а метал шва отримує крупнозернисту структуру та її межу міцності такого для основного металу. Для отримання наплавленого металу рівноміцного основному застосовують дріт св-12ГС, що містить до 0.17% вуглецю; 0.8-1.1 марганцю та 0.6-0.9% кремнію.Зварювання легованих сталей

Леговані сталі гірше проводять тепло ніж низьковуглецева сталь, і тому більше коробляться при зварюванні.Низьколеговані сталі (наприклад XCHД) добре зварюються газовим зварюванням. При зварюванні застосовують нормальне полум'я та дріт СВ-0.8, СВ-08А або СВ-10Г2

Нержавіючі хромонікелеві сталі зварюють нормальним полум'ям потужністю 75 дм 3 ацетилену на 1 мм товщини металу. Застосовують дріт СВ-02Х10Н9, СВ-06-Х19Н9Т. При зварюванні жароміцної нержавіючої сталі застосовують дріт містить 21% нікелю 25% хрому. Для зварювання корозиностійкої сталі, що містить молібден 3%, 11% нікелю, 17% хрому.

Зварювання чавуну

Чавун зварюють при виправленні дефектів виливків, а також відновленні та ремонті деталей: заварці тріщин, раковин, при варінні частин, що відкололися, та ін.Зварювальне полум'я має бути нормальним або навуглерожуючим, тому що окислювальне викликає місцеве вигоряння кремнію, і в металі шва утворюються зерна білого чавуну.

Зварювання міді

Мідь має високу теплопровідність, тому при її зварюванні до місця розплавлення металу доводиться проводити більшу кількість тепла, ніж при зварюванні сталі.Однією з властивостей міді, що ускладнює зварювання, є її підвищена плинність у розплавленому стані. Тому при зварюванні міді не залишають зазору між кромками. Як присадковий метал використовують дріт із чистої міді. Для розкислення міді та видалення шлаку застосовують флюси.

Зварювання латуні та бронзи

Зварювання латуні. Газове зварювання широко використовують для зварювання латуні, яке найважче піддається зварюванню електричною дугою. Основне утруднення при зварюванні полягає у значному випаровуванні з латуні цинку, що починається при 900С. Якщо латунь перегріти, то внаслідок випаровування цинку шов вийде пористим. При газовому зварюванні може випаровуватися до 25% цинку, що міститься в латуні.Для зменшення випаровування цинку зварювання латуні ведуть полум'я з надлишком кисню до 30-40%. Як присадковий метал використовують латунний дріт. Як флюси застосовують прожарену буру або газоподібний флюс БМ-1

Зварювання бронзи

Газове зварювання бронзи застосовують при ремонті литих виробів з бронзи, наплавлення працюючих на тертя поверхонь деталей шаром антифрикційних бронзових сплавів та ін.Зварювальне полум'я повинне мати відновлювальний характер, тому що при окислювальному полум'ї збільшуються вигоряння з бронзи олова, кремнію, алюмінію. Як присадковий матеріал використовують прутки або дріт, близькі за складом до металу, що зварюється. Для розкислення в дріт присадки вводять до 0.4% кремнію.

Для захисту металу від окислення та видалення оксидів у шлаки застосовують флюси тих же складів, що і при зварюванні міді та латуні.